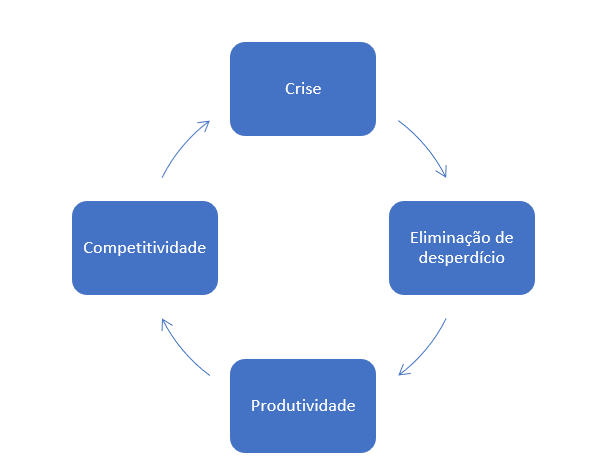

Para entender o surgimento das metodologias ágeis precisamos fazer uma revisão de alguns marcos importantes encontrados na bibliografia. No entanto, para iniciar essa conversa, precisaremos inicialmente, fazer uma viagem ao passado, marcado por quatro palavras-chaves que te convido a guardar em sua memória: crise, eliminação de desperdício, produtividade e competitividade.

Se voltarmos no tempo, para as décadas de 1930 a 1950, sem dúvida podemos afirmar que foram algumas das décadas mais difíceis da humanidade, com a depressão econômica e crise mundial, que se agravaram ainda mais durante a segunda guerra mundial. Nesta época tudo era absolutamente difícil e a necessidade de lutar pela sobrevivência era premente.

Desta época vamos resgatar uma situação que ilustra muito bem uma das origens das Metodologias Ágeis e aconteceu na indústria automobilística.

Já desde a primeira década dos anos 1900 algumas empresas se destacavam na produção em série de automóveis. Dentre estas, sem dúvidas, a Ford Motor Company esteve na frente de quase todos. Segundo a Ford Motor Company (2020)(2), através do seu artigo “The moving assembly line and the five-dollar workday”, após muitas tentativas e erros, em 1913, o seu administrador, Henry Ford, implantava algumas coisas transformadoras para a época investindo fortemente em padronização de processos de trabalho, o qual ficou muito bem caracterizado pelas “linhas de montagens móveis” e pela “produção em massa”. Por muitos anos a Ford Motor Company se manteve na vanguarda deste setor, e seu maior sucesso foi o conhecido modelo Ford T. Sem dúvidas este método de trabalho garantizava a eliminação de desperdícios, a produtividade e escala dos negócios dando competitividade, ou seja, tudo parecia perfeito para enfrentar de alguma forma a crise da época.

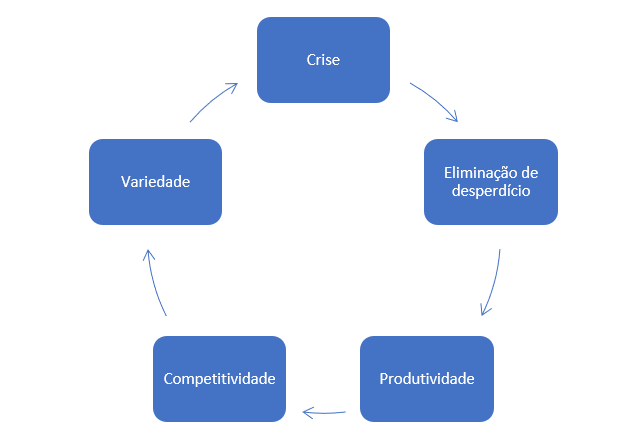

Quando parecia que tudo estava muito bem neste setor, já na segunda década dos anos 1900 começava a surgir um novo problema de mercado, as pessoas queriam variedade. Os possíveis clientes já não estavam dispostos a comprar um Ford T igual ao que todos os outros modelos ofereciam e, em 1926, o Ford T não era mais um sucesso incontestável. Nesta época a linha de montagem, estoque, peças e produção da Ford Motor Company era praticamente voltada a fabricar esse modelo de carro. Quando o mundo passou a exigir variedade, incluindo modelos e cores de veículos diversos, com ciclos de lançamentos mais curtos, o Modelo Ford T oferecia a mesma coisa havia 19 anos. Foi assim que, nessa época a Ford parecia se perder numa nova fase de consumo, ao final todas as peças e veículos fabricados partiram da ideia de que para sempre poderia ser feito o mesmo e da mesma forma, e isso seria sinônimo de sucesso perpétuo.

Naquela época pra eles foi difícil de entender, mas a implementação de métodos e formas tão rígidas de trabalhos, que anteriormente tinha levado a empresa a dar um grande salto em escala de produção, criou alguns anos depois um obstáculo não previsto e imposto pelos consumidores, chamado variedade.

Bem, se analisarmos com calma este cenário, já nessa época (em 1926) surge um novo conceito chave que é incluído em nosso infográfico: a necessidade de variedade.

No período entre as décadas de 1930 e 1950 a situação da crise só se agravou tendo seu ápice na segunda guerra mundial. Tudo era muito difícil, mas as industrias precisavam sair em frente por uma questão de sobrevivência. Foi nesta época que outra empresa do setor automobilístico, está instalada no Japão, marcou sua participação nesta história. Essa empresa, de nome Toyota, analisava o acontecido no setor de fabricação e vendas de automóveis nesses 20 anos. Nesta análise levar em conta as lições aprendidas pelas outras empresas do setor foi um fator muito importante para o que iriam propor e colocar em prática em sua fábrica.

Segundo o Lean Enterprise Institute (2000)(3), no seu artigo "A Brief History of Lean", a empresa Toyota, sob o comando dos seus líderes Kiichiro Toyoda e Taiichi Ohno, analisou por vários anos essa situação enfrentada na década de 1930, e mais intensamente logo após a Segunda Guerra Mundial.

Eles pensaram em uma série de inovações simples que poderiam lhes garantir um fornecimento contínuo no fluxo dos seus processos, e uma ampla variedade de produtos a serem oferecidos ao público. Foi a partir do pensamento original da Ford, e da observação dos erros cometidos por esse fabricante, que eles inventaram o Sistema Toyota de Produção. Como vemos nessa publicação esse sistema basicamente mudou o foco do engenheiro de manufatura, das máquinas individuais e de sua utilização, para o fluxo do produto através de processos mais flexíveis e ágeis.

Segundo a Toyota Motor Corporation (1995)(5), no seu artigo "Toyota Production System: Company Information Vision & Philosophy", nesse momento a Toyota desenvolvia e colocava em prática algo novo, que passou a ser chamado de Sistema Toyota de Produção (TPS), estabelecido com base em dois conceitos: "jidoka" (que pode ser traduzido livremente como "automação com um toque humano"), pois quando ocorria um problema, o equipamento parava imediatamente, evitando que produtos defeituosos fossem produzidos; e o conceito “Just-in-Time”, em que cada processo produzia apenas o que era necessário para a próxima etapa do processo, através de um fluxo contínuo.

Segundo o Lean Enterprise Institute (2000)(3), no seu artigo "A Brief History of Lean", a empresa Toyota evoluiu com o dimensionamento correto das máquinas para o volume real necessário, introduzindo máquinas de automonitoramento para garantir a qualidade, alinhando as máquinas na sequência do processo. Assim foram pioneiras em configurações rápidas para que cada máquina pudesse fazer pequenos volumes de um diverso número de peças. Ainda conseguiram que cada processo notifica-se à etapa anterior de suas necessidades atuais de materiais. Desta forma eles conseguiram obter baixo custo, alta variedade, alta qualidade e tempos de processamento muito rápidos para atender aos desejos variáveis dos seus clientes. Além disso, o gerenciamento de informações tornava-se muito mais simples e preciso. Para colocar em prática esta nova forma de produção, a Toyota criou algumas metodologias de trabalho que passaram a ser conhecidas como Lean e Kanban.

Este exemplo de criatividade e inovação foi essencial para tornar a Toyota um novo líder mundial no mercado de automóveis e foi uma das origens das metodologias ágeis. Com o passar do tempo estas duas metodologias foram sendo aplicadas e aperfeiçoadas e derivaram em outras desenvolvidas pela indústria e por outras áreas de negócios. Inicialmente eram conhecidas como “Metodologias Leves”.

Com a evolução tecnológica da década de 1990 e a necessidade crescente no desenvolvimento de softwares, as empresas de tecnologia verificaram que enfrentavam grandes problemas com os seus métodos de gerenciamento. Estes métodos eram muito “pesados e rígidos”, tornando muito distante o tempo entre a demanda apresentada pelos seus clientes e a entrega de um software pronto. Ainda mais preocupante, e parecido com a experiência vivida pela Ford na década de 30, quando finalmente entregavam seus softwares após vários meses de levantamento de requisitos, documentação e desenvolvimento, seus clientes não ficavam satisfeitos com aquilo que recebiam.

"Ficava claro que estavam enfrentando um dilema com processos rígidos de trabalho e com o desperdício de tempo e dinheiro o que, para piorar, resultava em clientes insatisfeitos."

Segundo Beker et al. (2001)(1), no ano de 2001, dezessete membros da comunidade de desenvolvimento tecnológico, se reuniram nas montanhas nevadas do estado norte-americano de Utah, e discutiram os problemas enfrentados e possíveis soluções. Nesta ocasião analisar experiências similares de outros setores de produção foi essencial para que definissem algumas importantes diretrizes que publicaram sob o nome de “Manifesto para Desenvolvimento Ágil de Software”.

Este documento que reunia os princípios e práticas desta nova metodologia de desenvolvimento proposta à comunidade. Todos eles vinham desenvolvendo e aplicando em suas experiências profissionais alguns métodos diferentes ao gerenciamento tradicional de projetos. Assim como na experiência da Toyota, que trouxe agilidade e leveza no gerenciamento dos seus projetos, permitindo inovar na forma de produzir veículos, este grupo buscava desenvolver softwares de forma mais organizada e racional, buscando uma nova forma de trabalho, e em definitiva atender as expectativas dos seus clientes.

Dentre as principais metodologias ágeis utilizadas na atualidade, na área de desenvolvimento de tecnologia, podemos destacar: o Scrum, Kanban, Extreme Programming (XP), Feature Driven Development (FDD), dentre outras. Estas metodologias bem sendo aplicadas há alguns anos no setor de tecnologia pelas principais empresas do mercado, e o sucesso desta aplicação pode ser visto na fantástica evolução do setor.

À medida que as Metodologias Ágeis vão sendo aplicadas, constatamos que se tornam uma verdadeira cultura de trabalho, caracterizando-se pela promoção da flexibilidade, da melhoria contínua, do gerenciamento de incertezas e da velocidade de resposta às necessidades dos clientes. Estas metodologias também idealizam e promovem o fortalecimento do trabalho em equipe e com equipes numericamente menores, em ciclos curtos de trabalho e entregas contínuas, dando grande ênfase ao valor contido nos feedbacks constantes do cliente, a cada um destes ciclos, para poder eventualmente corrigir rumos e seguir em frente. Também dão muita importância a transparência e boa comunicação entre os integrantes das equipes, preferencialmente equipes estas de composição multidisciplinar.

Bem, pode ser que você se pergunte "Mas como estas metodologias e técnicas criadas e utilizadas na área de desenvolvimento de software têm a ver com setores tão diferentes como Educação e Saúde?” A resposta é simples! Assim como as inovações do setor automobilístico foram essenciais para o desenvolvimento destas metodologias na área de tecnologia, estas são riquíssimas em conhecimentos e experiências que devem ser divulgadas e aplicadas em outros setores de trabalho.

Preciso esclarecer aqui que não tenho nada contra os modelos de planejamento convencionais desenvolvidos por muitas empresas, com os seus elementos de definição e formalização de: missão, visão de futuro, valores, cenários, objetivos estratégicos, indicadores e metas. O que temos visto em diversos projetos e instituições, é que estes planejamentos acabam sendo pouco adaptáveis à realidade do dia a dia e, em muitos casos, induzem a esforços desnecessários e demoram muito tempo para perceber seus próprios erros, o que se torna um sinônimo de desperdício!

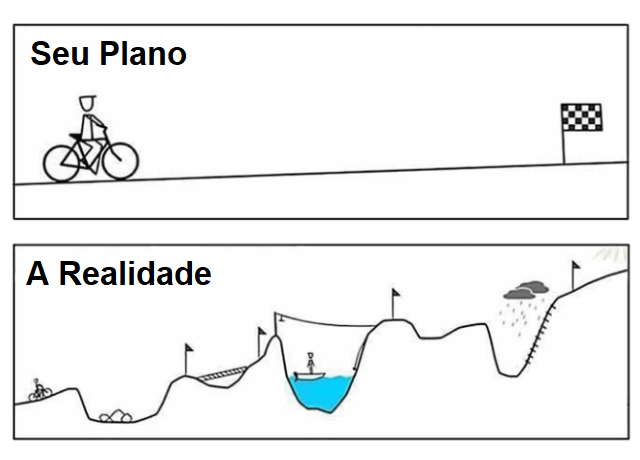

Para facilitar um pouco mais o seu entendimento sobre a necessidade de mudança de paradigma, trago aqui uma imagem que acredito seja bastante explicativa. Gosto dela porque ilustra a dicotomia que existe entre um modelo de planejamento rígido e a realidade do desafio de colocá-lo em prática.

Essa imagem representa a vida real que qualquer equipe administrativa, técnica ou gerencial enfrentam, se esforçando num caminho tortuoso e cheio de obstáculos que geralmente não foram previstos naquele planejamento formal inicialmente apresentado.

"Se houver, e geralmente há, qualquer pequeno desvio de rota para ultrapassar um obstáculo, o resultado final do planejamento rígido pode nunca ser atingido. Objetivos inicialmente traçados de forma burocrática, em muitos casos não permitem ou preveem correções rápidas de rota. Essa rigidez geralmente custa muito caro em esforço e em dinheiro, o que é um sinônimo claro de desperdício."

E é justamente aqui que as Metodologias ágeis ajudam de forma concreta as equipes de trabalho! Quando se trabalha utilizando Metodologias Ágeis de gerenciamento busca-se, a todo momento, a melhoria e aprimoramento dos processos de cada setor, serviço ou instituição. Trabalha-se com ciclos curtos e entregas de melhorias contínuas, eliminando todo e qualquer desperdício de esforço e melhorando a qualidade final, uma vez que vão se conhecendo os imprevistos a todo momento. Trabalha-se com uma postura adaptativa, na qual o feedback frequente dos clientes, somado a boa comunicação e transparência entre os integrantes das equipes, permitem ajustar os rumos do caminho, sem perder os objetivos finais definidos.

"Desta forma podemos afirmar que Metodologias Ágeis promovem o crescimento de cada um dos integrantes das equipes e levando em conta que estas equipes são o maior valor da sua instituição, sem dúvidas é um investimento que vale a pena."

À medida em que a cultura ágil vai se espalhando por vários países, os líderes de empresas e governos também estão adaptando a estas ferramentas e a estes princípios, adotando-os muito além dos setores de manufatura, de logística, de distribuição, dos serviços de saúde e educação, do varejo, da construção, da manutenção, dentre outros. O que vemos hoje é que, tanto no setor privado quanto no público, os gestores que, de fato, mostram-se preocupados em atingir outros níveis de qualidade e eficiência, estão muito atentos a estas técnicas inovadoras, buscando a transformação da cultura das suas equipes técnicas e gerenciais.

Bem te convivo a comentar o que você já conhece e aplica das Metodologias Ágeis em sua rotina de trabalho e nos seus projetos. Conte também se você gostaria de saber mais sobre este assunto e sobre como as Redes de Saúde pode te ajudar a entender melhor este tema.

Extraído do ebook: Clavera, Walter Vázquez. Organizando e Qualificando equipes técnicas e gerenciais de Saúde e Educação, por meio de Metodologias Ágeis usando Scrum. São Paulo-SP. Redes de Saúde, 2021. Saiba mais clicando aqui!

Agradeço muito pela sua atenção e até o nosso próximo encontro!

Walter Vázquez Clavera ![]()

Redes de Saúde

contato@redesdesaude.com.br

1) BECK, K. et al. Manifesto for Agile Software Development. 2001. Disponível em: https://agilemanifesto.org. Acesso em: 05 jan. 2021.

(2) FORD MOTOR COMPANY. The moving assembly line and the five-dollar workday. 2020. Disponível em: https://corporate.ford.com/articles/history/moving-assembly-line.html. Acesso em: 30 mar. 2021.

(3) LEAN ENTERPRISE INSTITUTE. A Brief History of Lean. 2000. Disponível em: https://www.lean.org/whatslean/history.cfm. Acesso em: 02 mar. 2021.

(5) TOYOTA Motor Corporation. Toyota Production System: Company Information Vision & Philosophy. [S.l.]: Site Oficial, 1995. Disponível em: https://global.toyota/en/company/vision-and-philosophy/production-system/. Acesso em: 21 mar. 2021.